为什么对电路板进行横截面检查?

不能通过破坏性技术来确保电路板的完整性,例如视觉和X射线检查装置。也可能需要高放大率的横截面检查。

横截面(有时称为微段)是用于表征材料的金相技术,执行故障分析并暴露印刷电路板(PCB)或电子元件封装的内部结构。乐动娱乐官网横截面涉及将PCB的靶段安装在灌封材料中,以获得载体并保护样品在随后的抛光过程中。使用逐步更精细的介质仔细抛光安装的样品来达到目标检查平面。然后在光学显微镜或扫描电子显微镜(SEM)下以各种放大倍数检查制备的样品。此过程由IPC TM-650 2.1.1程序定义。下面的设备列表展示了横截面样品制备和分析中使用的一些主要设备:

- 抛光机用于制备靶分组分的表面进行评估,其中在抛光过程的不同阶段使用具有不同砂砾的抛光纸。通常在抛光过程中使用逐渐更细粒,二氧化硅或氧化铝粉末为0.05微米作为最终抛光步骤。

- 称为“金相”的光学显微镜用于检查各种放大率的横截面样本的微观结构,高达1000倍放大率,具有有限的景深。可以在抛光或蚀刻条件下观察安装的样品。

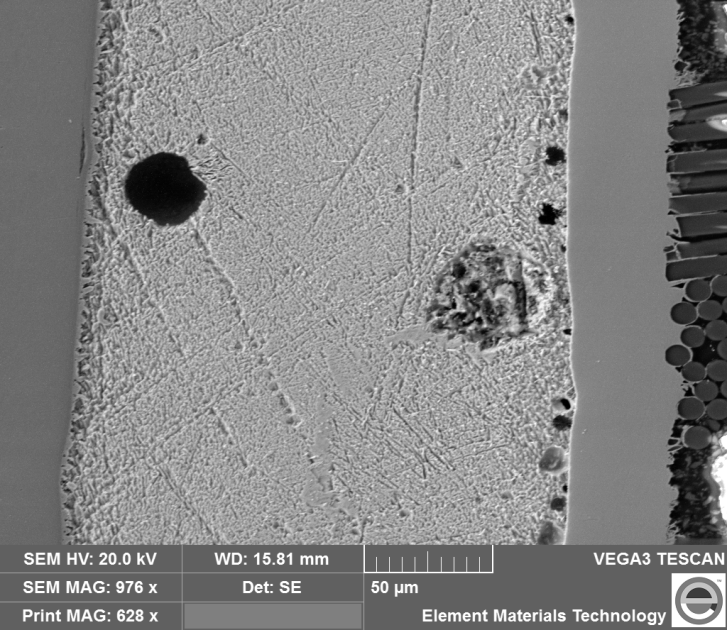

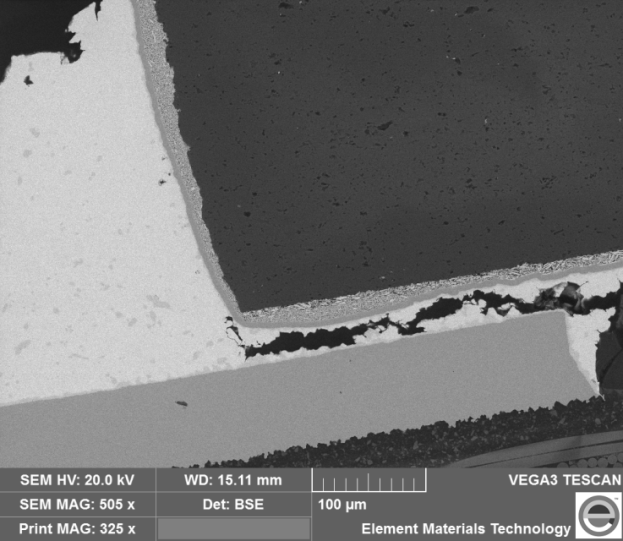

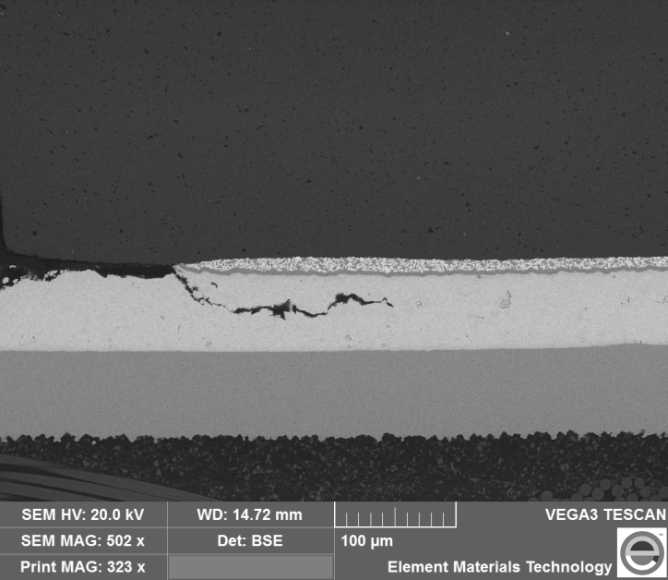

- 扫描电子显微镜(SEM)用于检查板表面或横截面样品。由于其高度景深,SEM检查不必抛光样品。SEM可以在各种模式下操作,例如高真空或可变压力的二次电子(SE)模式或背散射电子模式(BSE)(以适应非导电样品)。SE模式提供样品表面的地形信息;BSE模式可用于各种放大倍率的地形和元素对比度,从10到200,000倍放大率。SEM也能够能量分散光谱(EDS),其可以在样本的局部点提供直接的定性和半定量元素分析。

横截面分析可以在PCB生产的不同阶段进行。它是电镀通孔或通过评估的常规测试,以及介电层压条件,内层铜厚度和层压板的迹线宽度的检查。横截面分析也是组装PCBA的关键测试。只有此分析可以检查:

空隙或裂缝

球栅阵列(BGA),看看焊点是否正确地形成

焊点中的焊料堆积,通孔填充,润湿条件和空隙量

热循环后籽粒粗化,金属间形成和锡晶须生长

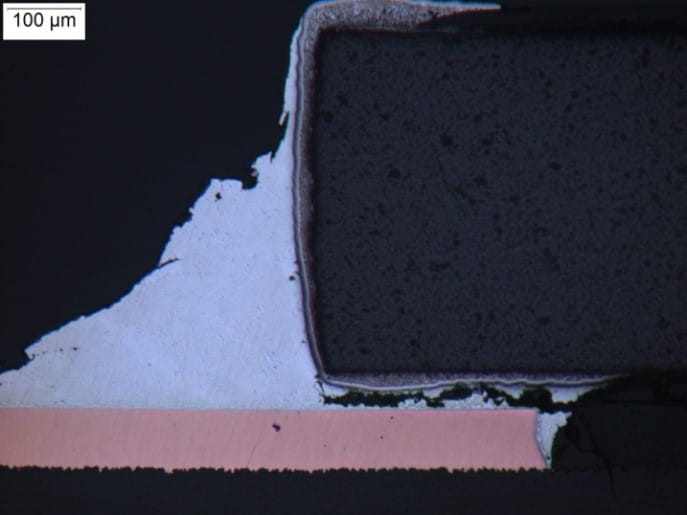

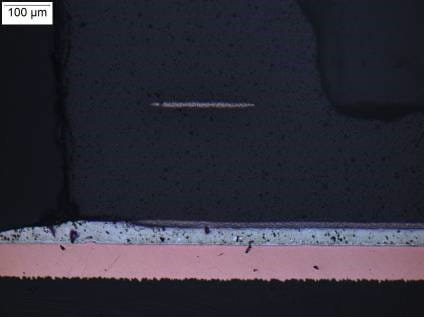

特别地,在发生故障时进行横截面分析。有时,跳过了视觉上通过热循环试验的部件的横截面检查;然而,元素已经发现,即使零件通过循环试验时,重视焊接条件也是至关重要的,因为微生物可以在焊接接头中形成通常在非破坏性评估中未被发现的焊点。测试后横截面分析提供了有价值的信息,例如测试在组件和焊点上造成的损坏,以及损害所采取的形式。结果,可以更准确地评估PCB可靠性。

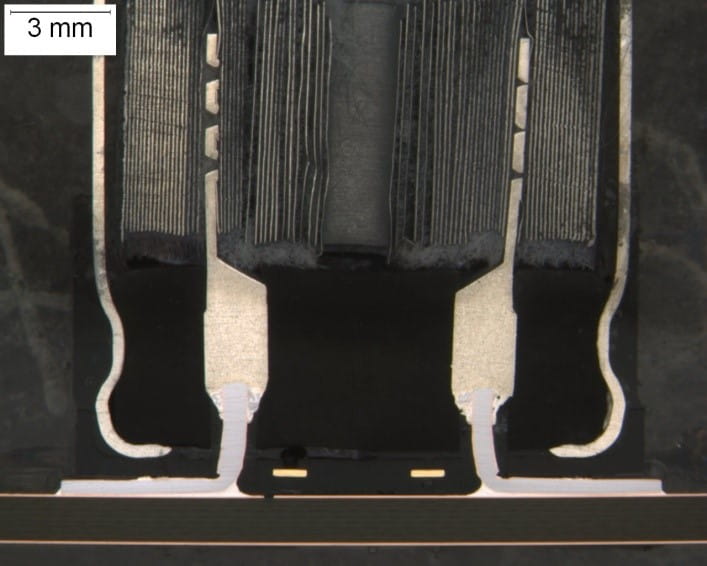

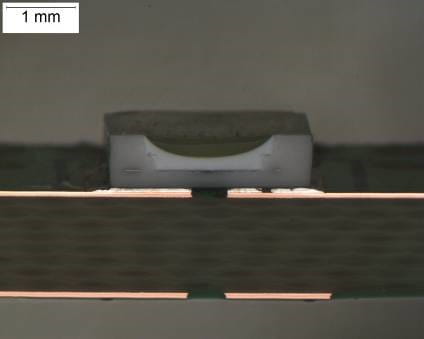

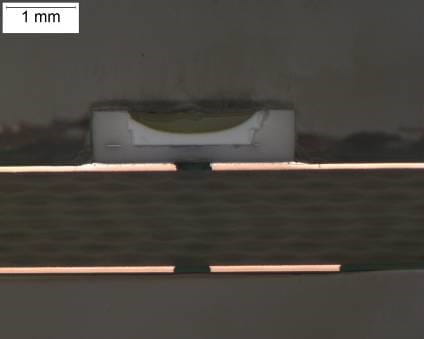

以下是通过热循环试验和测试后视觉检查的组装部件的一些例子。当进行横截面检查时,在焊点中发现裂缝。这些是典型的无线表面安装芯片电阻器和LED。芯片电阻器具有陶瓷基板并且端部终止,并且LED是聚合物包封的,底部终止,所有这些都用无铅焊料回流。在部件底部和PCB陆地之间发现了所有裂缝。图4至9中所示的一些裂缝显而易见,而一些发际线裂缝仅在显微镜下的高放大率检查露出。

结论

- 横截面分析揭示了PCB中的有害特征,无法通过非破坏性的视觉和X射线检测发现。

- 横截面分析揭示了PCB中的有害特征,即使它们通过热循环试验。

参考

[1] Denis Kiesel,射线照相 - 放射透视......技术比较,第12届A-PCNDT 2006 - 亚太地区NDT,2006年11月5日至10日,奥克兰,新西兰。

[2] P.E.J FLEWITT和R.K.Wild,材料表征的物理方法,第二版,物理出版社,布里斯托尔和乐动娱乐官网费城,2003年。

通过介绍与您的相关文章核